Proyecto ICP-3D

Descripción

La automoción está enfocando la innovación principalmente en la propulsión eléctrica y otros tipos de propulsión alternativa como el hidrógeno, sin embargo, el motor de combustión aún tiene mucho recorrido para introducir mejoras que aumenten su eficiencia y reduzcan su impacto ambiental, cumpliendo con los rigurosos límites impuestos por las nuevas normativas.

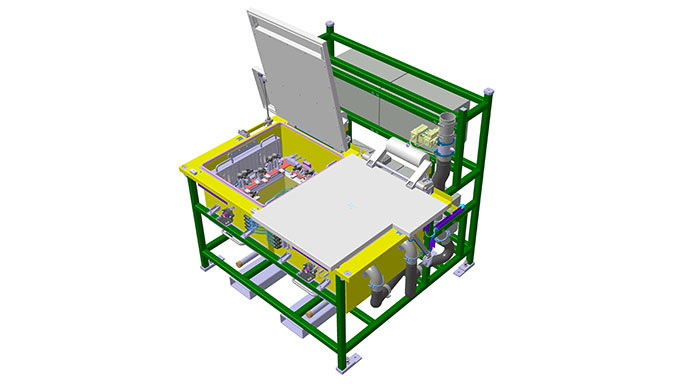

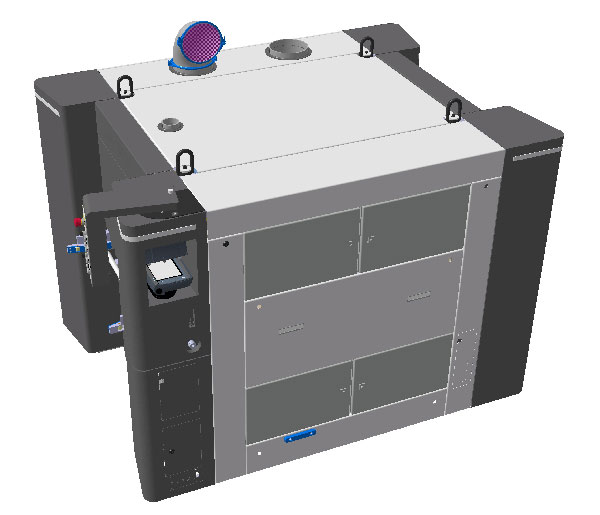

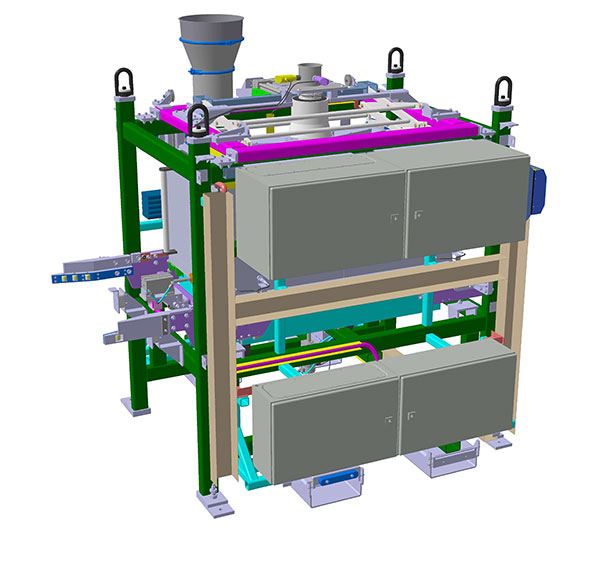

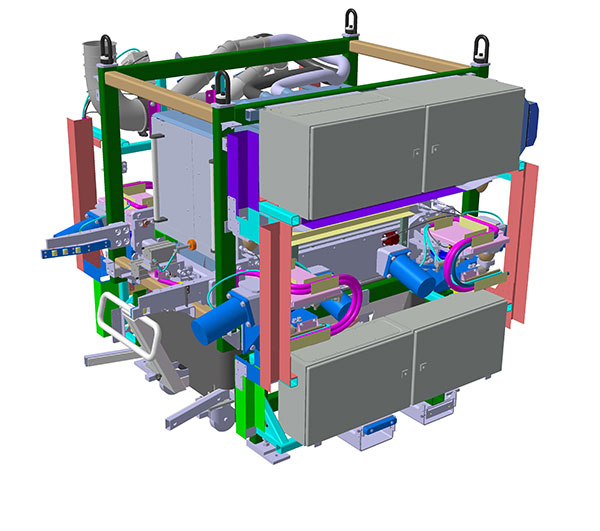

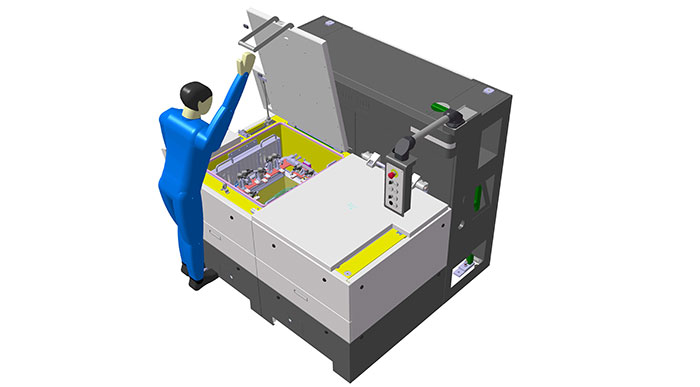

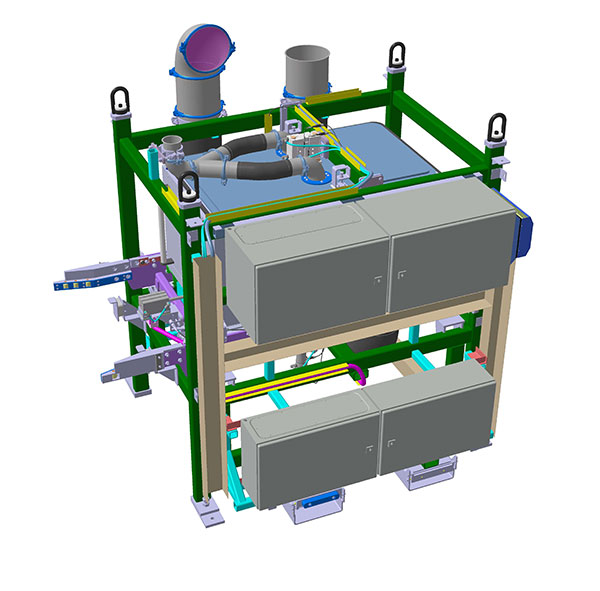

Dentro del proyecto ICP-3D (Industrial Core Printing) que lidera Loramendi, cuyo cliente final es el gigante de la automoción BMW, se han desarrollado una serie de máquinas innovadoras para la producción automática, a gran escala y mediante fabricación aditiva de los machos de arena usados para la fundición de culatas, una de las piezas clave de los motores. La fabricación de estos machos mediante impresión 3D, permite un mejor diseño de la culata para aumentar la eficiencia del motor de combustión, lo cual impacta positivamente en los parámetros del mismo, como el nivel de ruido, emisiones o consumo de combustible. Este avance es clave, más allá de la cuestión tecnológica, para abrir puertas a nuevas innovaciones de la mano de la fabricación aditiva.

Argolabe ha realizado el diseño mecánico de estas innovadoras máquinas bajo los estrictos requisitos técnicos y normativos que impone un proyecto en un sector tan competitivo como la automoción, y para uno de los fabricantes mas exigentes del mercado. Este proyecto tiene un fuerte componente de I+D al enmarcarse en un desarrollo pionero en la industria, lo que supone un elevado reto tecnológico.

La clave del éxito

Partiendo del diseño de concepto de Loramendi, Argolabe ha desarrollado para cada etapa del proceso máquinas precisas y fiables con capacidades específicas que conforman una línea que procesa los machos de arena desde su fabricación aditiva hasta su uso en la fundición.

Cómo lo logramos

Hemos aplicado la metodología de diseño DFX que busca un diseño con enfoque global que tenga en cuenta fiabilidad, costes, fabricabilidad, montabilidad, mantenibilidad y cadena de suministro fiable:

1

Máxima modularidad e intercambiabilidad de componentes entre máquinas.

2

Mínimo número de componentes.

3

Simetría de componentes y sistemas.

4

Ensamblaje a prueba de error (poka-yokes).

5

Uso de elementos comerciales normalizados.

6

Sistemas de fijación estandarizados.

7

Tolerancia de fabricación adecuadas y razonables.

8

Diseño robusto de sistemas y subsistemas.

9

Cálculos dinámicos, cinemáticos y estructurales.

10

Análisis de posibles fallos y sus efectos.

Financiado por la Unión Europea - NextGenerationEU